Wenn das typische Tickern auch 10 Minuten nach dem Start nicht aufhört, sollte man sich früher oder später drum kümmern. Erstens nervt es, zweitens kann im Extremfall das betroffene Ventil abreißen. In diesem Beitrag wird beschrieben, wie man herausfindet, welcher Hdyrostößel kaputt ist und wie man sie wechselt. Gilt für die neueren Motoren OM601 und OM602 – die alten OM615/616 haben keine Hydrostößel.

Die Arbeit ist nicht ganz trivial, vor allem das Erneuern der Stößel, ich versuche aber die möglichen Fallstricke zu beschreiben und zu erklären, wie man sie vermeidet.

Welcher Stößel ist futsch?

Mercedes schreibt vor, dass die Prüfung erfolgen soll, nachdem der Motor 5 Minuten bei 3.000 Umdrehungen verbracht hat. Kann man machen, aber das betrifft natürlich eher den Werkstattbetrieb, ansonsten viel Spaß mit den Nachbarn. Beim eigenen Bus gilt ganz einfach: wenn das Tickern nach 10 Minuten Fahrt nicht aufhört, sollte man was tun. Die Suche nach dem defekten Stößel macht man am besten genau dann, wenn das Tickern da ist – bei meinem Bus war es nur sporadisch da, dann aber recht laut. Ich habe die Prüfung zweimal gemacht, ohne einen defekten Stößel zu finden, nur damit er am nächsten Tag wieder tickert.

Prüfung

Motorhaube innen abnehmen; den Motorentlüftungsschlauch oben am Ventildeckel abnehmen und die Schrauben SW10 an selbigem rausdrehen. Den Ventildeckel gerade nach oben abheben. Das sieht dann so aus:

Jetzt nimmt man sich ein Blatt Papier und schreibt die Zahlen 10, 9, 8 … 2, 1 nebeneinander auf. Die Nocken bzw. Stößel werden von vorne (Kettenrad) nach hinten durchgezählt. 208D/308D Fahrer können bei 8 anfangen.

Man prüft immer die Stößel, deren Nocken im Moment nach oben schauen und daher nicht auf den Stößel drücken. Dazu mit einem Holzstück (Stiel vom Eis am Stiel z.B.) den Nocken nach unten drücken und versuchen, eine 0,20mm Fühlerlehre zwischen Nocken und Stößel zu schieben. Nicht mit Gewalt! Flutscht die Fühlerlehre rein, ist der Stößel futsch.

Mercedes sagt übrigens, dass erst bei einem Spiel > 0,4mm der Stößel zu tauschen ist. Könnt ihr auch so machen, aber wenn bei 10 Stößeln nur drei mehr also 0,20mm haben, tausche ich persönlich die aus.

Wenn der Stößel kaputt ist, macht man ein Kreuz neben die Zahl auf dem Papier, ansonsten ein Häkchen. Die Kurbelwelle mit einer 27er Stecknuss im Uhrzeigersinn eine halbe Umdrehung weiterdrehen, die Ratsche abnehmen weil man sie sonst garantiert vergisst und wieder die Stößel prüfen, deren Nocken nicht nach unten zeigen. Das macht man so lange, bis man alle Stößel durch hat.

Einkaufen

Hat man kaputte Stößel gefunden heißt es einkaufen gehen. Die Hydrostößel sind gar nicht teuer, man sollte aber Markenware nehmen, z.B. INA, Kolben Schmidt, oder gleich Mercedes. Eine neue Ventildeckeldichtung kann auch nicht schaden, gerne die gute von Elring. Und vielleicht auch den Gummiring für den Entlüfterschlauch am Ventildeckel. Und die Dichtung für den Kettenspanner (Aluring).

Werkzeug

Man braucht:

- Kabelbinder

- Ratschenkasten (32er Nuss für den Kettenspanner)

- Drehmomentschlüssel 25Nm 80Nm

- 13er 12-kant Nuss (Nockenwellenschraube)

- Frisches Motoröl

- Drehwinkelanzugeinsatz oder einen Lackstift

Los geht’s

Motor auf Zünd-OT stellen

Unten an der Kurbelwelle mit Stecknuss SW27 im Uhrzeigersinn drehen, bis die Markierung auf OT steht:

Wenn die Markierung oben an der Nockenwelle nicht sichtbar ist, an der Kurbelwelle eine Umdrehung weiterdrehen. Nie an der Nockenwelle drehen! Nach dem Drehen die Stecknuss/Ratsche immer abnehmen, damit man sie nicht vergessen kann.

Die Nockenwellenmarkierung ist bei Motoren mit > 100k Laufleistung etwas “dahinter”, weil die Kette sich gelängt hat; das ist kein Problem.

Kettenspanner ausbauen

Den Kettenspanner am großen SW32 Sechskant abschrauben. Vorher am besten einen Lappen drunterlegen, weil immer etwa Öl ausläuft. Auf den Dichtring achten, der sollte auf dem Spanner bleiben.

Um etwas mehr Platz zu haben, den Kabelbinder, der die Kabel neben dem Kettenspanner hält, durchzwicken und abnehmen.

Nockenwellenrad lösen

Den Halter zwischen Spritzwand und Kühlertraverse abschrauben; das Öleinfüllrohr und den dicken Luftschlauch ebenso.

Das Kettenrad der Nockenwelle ist mit einer 13er 12kant Schraube befestigt, die eher schwer aufgeht. Man muss die Nockenwelle gegenhalten, in dem man einen dicken Schraubenzieher durch eins der Löcher im Rad steckt und damit das Rad blockiert. Ziemliches Gewürge. Darauf achten, dass man die Ventildeckel-Dichtfläche nicht ruiniert…

Wenn die Schraube auf ist, am Besten einen Lappen in den Kettenkasten legen, falls Schraube oder Scheibe runterfallen.

Bevor man das Nockenwellenrad abnimmt, die Kette mit einem Kabelbinder auf dem Rad sichern. Dadurch kann die Kette nicht überspringen. Nicht total stramm ziehen, damit er ohne Fluchen wieder aufgezwickt werden kann. Das lange Ende am Kabelbinder dran lassen, damit man ihn nachher nicht übersieht und damit vergisst…

Alternativ kann man mit einem Lackstift Kette und Rad zueinander markieren. Keine Reißnadel verwenden, wie manche das machen – wer will schon eine Sollbruchstelle in seiner Steuerkette?

Kettenrad abnehmen und in den Kettenkasten legen; Kette auf dem Rad lassen.

Nockenwelle ausbauen

Die Nockenwelle hat 6 Lager (5 beim OM601), die in einer bestimmten Reihenfolge gelöst werden müssen, damit die Welle nicht verspannt oder gar bricht. Im Bucheli steht da was anderes als im Mercedes-Wekstatthandbuch, hier die Reihenfolge aus letzterem. Die Lagerböcke werden wie schon gesagt von vorne (Kettenrad) durchgezählt.

Die abgenommenen Lagerdeckel nicht putzen (so sauber werden sie nie mehr) und mit den Schrauben in den umgedrehten Ventildeckel ablegen. Dabei die Lage beibehalten, die Deckel müssen unbedingt an ihre alte Position zurück! Lagerdeckel und Schrauben nicht entfetten!

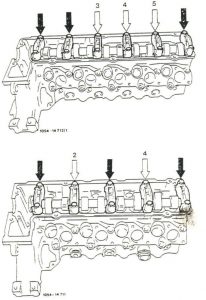

OM602 (310D, 210D)

Zuerst die Lagerdeckel 1, 2 und 6 in beliebiger Reihenfolge lösen (schwarze Pfeile), dann die Deckel 3, 4 und 5 abwechselnd lösen. Dabei immer nur eine Umdrehung pro Schraube machen, bis der Gegendruck abgebaut ist.

OM601 (208D, 308D)

Zuerst Lagerdeckel 1, 3 und 5 lösen (schwarze Pfeile), dann 2 und 4 abwechselnd in Schritten von einer Umdrehung, bis der Gegendruck abgebaut ist.

Nockenwelle gerade nach oben rausnehmen. Falls sie klemmt (hab ich schon erlebt), mit einer Wasserpumpenzange an einer nicht geschliffenen Stelle drehen, dann kommt sie raus.

Auf den Axialkeil achten, der zwischen 1. Lager und Kettenrad im Zylinderkopf sitzt. Dieser halbkreisförmige Keil verhindert, dass die Welle sich in Längsrichtung verschiebt. Der Keil muss in seiner Nut bleiben.

Stößel erneuern

Die defekten Stößel lassen sich mit den Fingern rausziehen. Dabei die Stößel etwas drehen. Die neuen Stößel fett einölen und dann einsetzen. Kurz hin und her drehen, damit sich das Öl verteilt.

Nockenwelle einbauen

Die Lagerstellen im Zylinderkopf und die Stößel fett einölen; OT-Stellung der Kurbelwelle kontrollieren und die Nockenwelle auf die Stößel legen. Die OT-Markierung (Ritze) vorne auf der Nockenwelle muss nach oben zeigen.

Darauf achten, dass der Axialkeil in die Nut in der Welle rutscht, richtig sitzt und nicht verdreht ist. Ein Ladung Öl über die Nockenwelle kippen.

Dann die Lagerdeckel mit den weißen Pfeilen (siehe Bild oben) aufsetzen und die Schrauben fingerfest anziehen. Die Lagerdeckel mit der kleinen Ratsche abwechselnd anziehen, bis die Deckel am Zylinderkopf aufliegen. Nur leicht anziehen, Endanzug unbedingt mit dem Drehmomentschlüssel, 25Nm. Dann die Lager mit den schwarzen Pfeilen in beliebiger Reihenfolge montieren.

Nockenwellenrad montieren

Das Nockenwellenrad mit aufgelegter Kette nach oben ziehen und auf die Nockenwelle stecken. Das kann mühsam sein, wahrscheinlich muss die Nockenwelle leicht gedreht werden, damit der Passstift in das Rad flutscht. Keine Gewalt, keinen Hammer nehmen.

Schraube einsetzen; die glatte Fläche der Scheibe kommt zum Schraubenkopf (siehe Bild mit orangenem Handschuh).

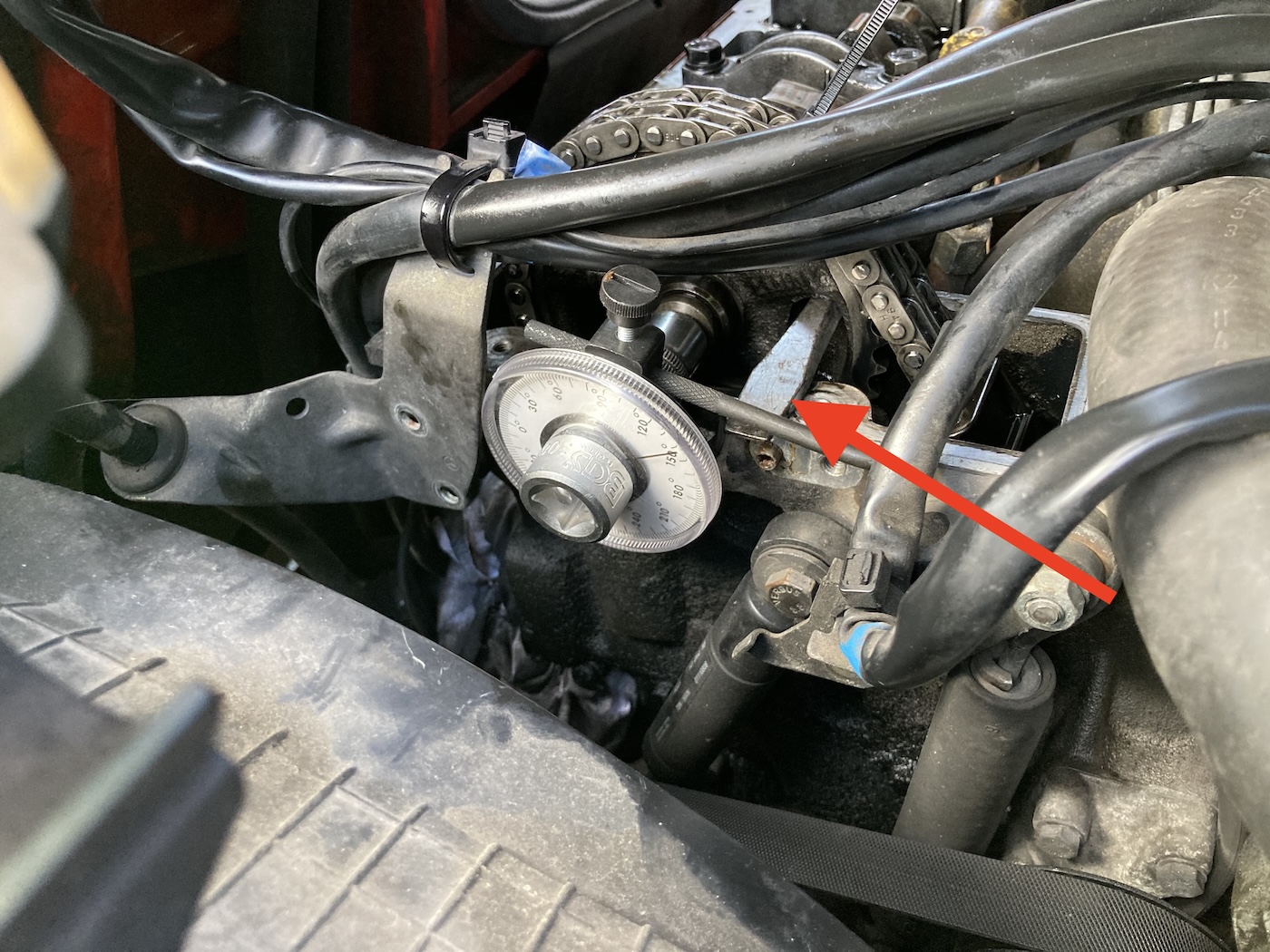

Die Welle wieder blockieren (Schraubenzieher) und die Schraube mit 25Nm Voranzug anziehen. Die Schraube muss dann noch 90° weitergedreht werden – das ist ziemlich fest. Das muss nicht in einem Zug erfolgen.

Eine Drehwinkelmessscheibe hilft, ansonsten am Schraubenkopf einen Farbtupfer anbringen und den Winkel schätzen.

Falls die Schraube einen Sechskantkopf hat, diese mit 65Nm anziehen.

Jetzt den Kabelbinder am Kettenrad abnehmen. Vorher sollte ein Lappen in den Kettenkasten, damit nix reinfällt.

Kettenspanner einbauen

Den Kettenspanner vor dem Einbauen entlüften; dazu muss man den Spanner im Öl solange zusammenpressen und wieder loslassen, bis er sich nur noch mit brachialer Kraft zusammendrücken lässt. Der Stößel muss dabei nach unten zeigen, der Bund mit dem Ölloch muss immer im Öl sein. Man kann dazu eine alte Plastikflasche aufschneiden und mit Öl füllen.

Manche nehmen einen Bohrständer, es geht aber auch mit der Hand. Nach dem Entlüften sollte der Spanner sich nur noch ca. 5mm zusammendrücken lassen.

Lässt der Spanner sich nicht entlüften, kann man versuchen, ihn über Nacht in Öl zu lassen und es dann nochmal probieren. Ansonsten den Spanner erneuern. Leider hilft nicht mal das immer: ich habe schon nagelneue Spanner nicht entlüftet bekommen.

Dichtring auflegen und den Spanner in den Zylinderkopf einschrauben. Dabei muss man den Spanner in den Zylinderkopf drücken (Gegendruck) und mit der Hand drehen, bis das Gewinde beißt. Anstengend. Auf keinen Fall die Ratsche nehmen, der Zylinderkopf ist aus Alu – wenn der Spanner schief eingeschraubt ist, dann ist alles blöd, mindestens der Tag total versaut. Der Spanner muss sich von Hand einschrauben lassen, bis er fast am Kopf anliegt.

Vor dem Endanzug die Lage des Dichtrings kontrollieren, dann mit 80Nm anziehen (SW32).

Ist der Kabelbinder noch am Kettenrad? Weg damit!

Test

Die Kurbelwelle zwei Umdrehungen weiterdrehen, bis sie wieder auf OT steht. Die Stecknuss gleich wieder abnehmen, auch wenn es so schön knallt, wenn man sie vergisst und nachher den Motor anschmeisst. Die Markierung oben an der Nockenwelle kontrollieren, sollte wieder so sein wie vor der ganzen Aktion.

Falls nicht, hat man nicht aufgepasst und die Kette ist an der Nockenwelle übergesprungen. Zur Korrektur Kettenspanner wieder raus, das Nockenwellenrad wieder abnehmen und die Kette umsetzen.

Der Rest

- Ventildeckel anbauen; auf richtigen Sitz der Dichtung achten, vor allem hinten

- Anzug mit 10Nm oder nach Gefühl

- Das Öleinfüllrohr wieder ansetzen; Kabelhalter mit anschrauben

- Alle Kabelbinder vorne montieren

- Halter zw. Spritzwand und Kühlertraverse montieren

- Luftschlauch montieren

- Nochmal alles kontrollieren, liegt was im Motorraum?

- Motor starten, glücklich tickerfrei sein

Wie immer ist diese Beschreibung ohne Gewähr, denn wer selber schraubt ist selber schuld 😉